在当今竞争激烈的制造业环境中,数字工厂已成为企业提升效率、降低成本的重要利器。近日,腾源网络通过部署一套报价仅为30万元的数字工厂系统,凭借一位工程师的巧妙优化,成功为公司节省了高达一半的运营成本。这一案例不仅展示了数字化转型的巨大潜力,也为中小企业提供了可复制的成功经验。

腾源网络是一家专注于精密零部件制造的中小型企业,过去依赖传统生产流程,面临设备利用率低、人工成本高和响应速度慢等痛点。在评估多家供应商后,公司选择了一套性价比高的数字工厂解决方案,总报价为30万元。这套系统整合了物联网、数据分析和自动化控制,旨在实时监控生产状态、优化资源分配。

真正的突破发生在系统部署后。公司的一位资深工程师在熟悉新系统的基础上,结合自身对生产流程的深刻理解,进行了多项精细调整。他优化了设备调度算法,通过数据分析识别出闲置时间较长的机器,并将其重新分配到高需求任务中,使设备利用率提升了40%。他引入了预测性维护功能,提前检测潜在故障,减少了停机时间和维修成本。工程师还简化了操作界面,培训员工快速上手,进一步降低了人力投入。

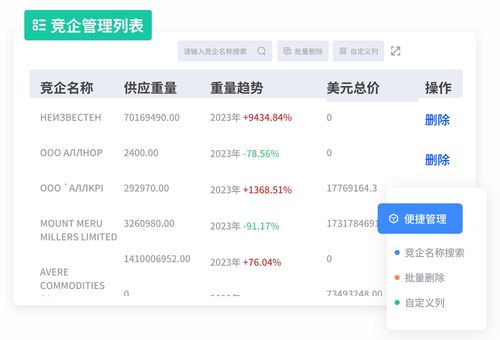

这些看似细微的改进,却带来了惊人的效果:腾源网络的总体运营成本下降了50%,生产效率提高了30%,同时产品质量和客户满意度显著提升。更令人惊喜的是,这位工程师的创新不仅局限于内部优化,还通过系统数据反馈,帮助公司调整供应链策略,减少了原材料浪费和库存积压。

腾源网络的案例证明,数字工厂的成功并非仅仅依赖高昂的投资,而是需要技术与人才的双重驱动。30万元的初始投入在短期内即收回成本,并带来了长期可持续的收益。这一故事启示我们,在数字化转型浪潮中,中小企业可以通过精准投资和内部创新,实现跨越式发展。腾源网络计划进一步扩展数字工厂功能,探索人工智能和云计算的深度应用,为行业树立更多标杆。